Four de durcissement vertical en ligne (type d'air chaud): un aperçu détaillé de la série Vantron VBH pour le durcissement du procédé de rempotage

Introduction

La demande mondiale d'appareils électroniques durables et très performants stimule les innovations dans les processus de fabrication des PCB, des modules et d'autres composants critiques. Le rempotage, un processus d'encapsulation essentiel, garantit que ces composants sont protégés contre les facteurs environnementaux tels que l'humidité, la poussière et la contrainte thermique. Au cœur du procédure de rempotage est le durcissement, ce qui implique de définir les matériaux de rempotage pour obtenir des performances optimales.

Les fours de durcissement vertical de la série Vanstron VBH représentent une solution de pointe, conçue spécifiquement pour les besoins de durcissement en ligne dans les usines EMS, la fabrication électronique et la production d'équipements de communication 5G. Avec des modèles capables de gérer différentes températures maximales - 90 ° C et 200 ° C - ces fours s'adaptent à une large gamme de matériaux de rempotage et de besoins de processus.

Aperçu de la série Vanstron VBH Fours de durcissement vertical

Les fours de la série Vantron VBH sont des systèmes de durcissement verticaux avancés et basés sur l'air chaud optimisé pour la précision, l'efficacité énergétique et l'utilisation de l'espace. Leur conception en ligne et les options de température multiples les rendent polyvalentes pour diverses applications, du durcissement à basse température des matériaux sensibles au traitement à haute température des encapsulants robustes.

Caractéristiques clés de la série Vanstron VBH

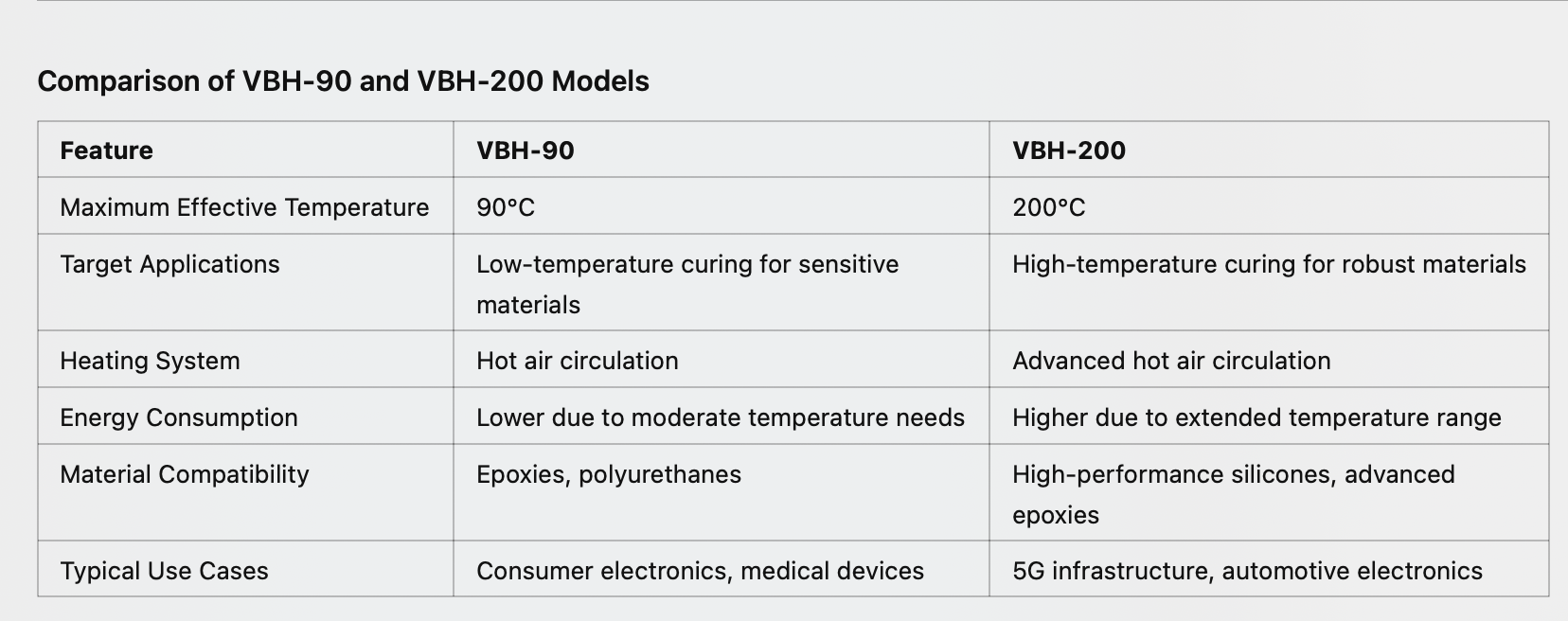

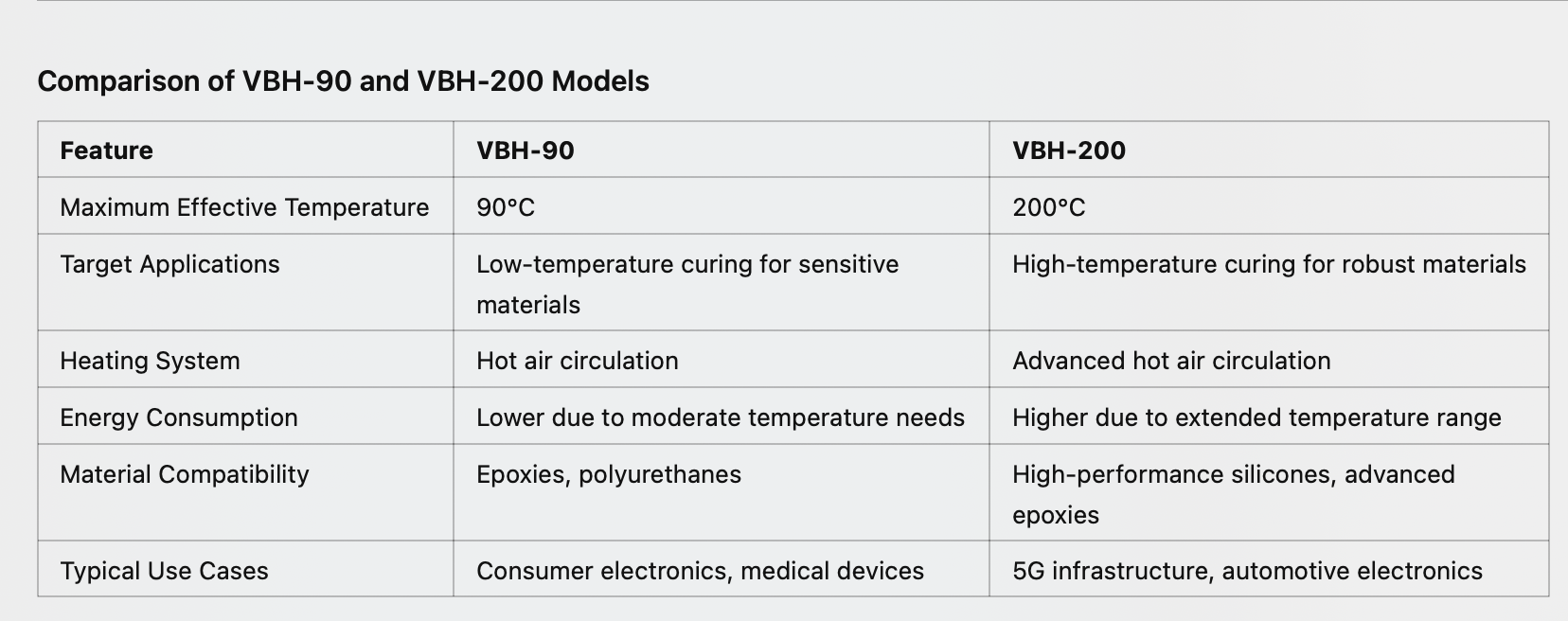

1. Modèles à double température

• VBH-90: conçu pour les processus de rempotage qui nécessitent des températures de durcissement plus basses, avec une température maximale efficace de 90 ° C.

• VBH-200: Construit pour des demandes thermiques plus élevées, capables de durcir à des températures jusqu'à 200 ° C.

2. Conception verticale compacte

• Maximise l'utilisation de l'espace vertical, ce qui le rend idéal pour les usines avec un espace de plancher limité.

• La conception empilée permet le traitement simultané de plusieurs pièces, augmentant le débit.

3. Système de circulation de l'air chaud

• La distribution avancée de l'air chaud garantit une chaleur égale dans tous les plateaux de durcissement, empêchant les points chauds ou les incohérences.

• La recirculation de l'air efficace réduit la consommation d'énergie et les coûts opérationnels.

4. Contrôle de la température multi-zones

• Fournit un contrôle de chaleur précis adapté à des profils de durcissement spécifiques.

• Les zones indépendantes permettent le traitement de différents matériaux ou étapes simultanément.

5. Convoyeur et mécanismes de chargement réglables

• Prend en charge la manipulation automatisée des PCB, des assemblages électroniques et d'autres pièces.

• Les convoyeurs réglables permettent une intégration transparente avec des équipements en amont et en aval.

6. Surveillance en temps réel et contrôle des processus

• Équipé de contrôleurs logiques programmables (PLC) et d'écran tactiles pour un fonctionnement intuitif.

• Comprend une surveillance en temps réel de la température, du flux d'air et du temps de durcissement pour garantir des résultats cohérents.

7. Caractéristiques de sécurité améliorées

• Comprend la protection des surchauffe, les systèmes d'arrêt d'urgence et les alarmes de défaut.

• Conçu pour répondre aux normes de sécurité internationales pour les équipements de traitement thermique.

Applications de la série Vanstron VBH

1. Usines EMS

Les fournisseurs EMS bénéficient de l'évolutivité et de l'automatisation de la série VBH, en particulier pour la production à haut volume. Les capacités à double température permettent aux fabricants de gérer divers matériaux de rempotage dans une seule ligne de production.

2. Fabrication électronique

De l'électronique grand public aux systèmes de contrôle industriel, la série VBH assure un durcissement précis des matériaux de rempotage, protégeant les composants sensibles et améliorant la longévité des produits.

3. Équipement de communication 5G

La montée en puissance de 5G Networks a introduit de nouveaux défis en génie des matériaux. La capacité à haute température du VBH-200 est idéale pour guérir les matériaux de rempotation haute performance requis pour les stations de base, les antennes et autres composants d'infrastructure 5G.

4. Électronique automobile

La conception robuste et les capacités à haute température du VBH-200 le rendent adapté à la guérison des capteurs automobiles, des modules d'alimentation et des unités de contrôle, en s'assurant qu'ils répondent aux normes de fiabilité strictes.

5. Applications spécialisées

Le VBH-90 s'adresse aux applications nécessitant des conditions de durcissement plus douces, telles que des dispositifs médicaux ou des composants optoélectroniques, où la sensibilité des matériaux est critique.

Comparaison des modèles VBH-90 et VBH-200

Avantages de la série Vanstron VBH

1. Précision et cohérence

Le système avancé d'air chaud garantit que tous les composants reçoivent un traitement thermique uniforme, conduisant à une qualité de durcissement supérieure.

2. Flexibilité

La disponibilité de deux modèles de température permet aux fabricants de choisir le four qui convient le mieux à leurs matériaux et processus spécifiques.

3. Évolutivité

La conception verticale et le système de plateau modulaire permettent une échelle facile des lignes de production sans investissement excessif dans un espace de plancher supplémentaire.

4. Efficacité énergétique

Les deux modèles utilisent de l'air chaud recirculé pour réduire la consommation d'énergie, s'alignant avec les objectifs de durabilité.

5. Intégration avec l'industrie 4.0

Équipées de PLCS et de capacités d'enregistrement de données, les fours peuvent être intégrés de manière transparente dans des environnements de production automatisés.

Installation et maintenance des fours de la série Vanstron VBH

Directives d'installation

• Assurer un bon alignement avec les lignes de production existantes pour l'intégration transparente.

• Fournir des systèmes de ventilation et de gestion de la chaleur adéquats pour maintenir la sécurité opérationnelle.

Recommandations de maintenance

• Tous les jours : nettoyez les filtres à air et vérifiez les obstructions dans le système de circulation de l'air.

• Weekly : Inspectez les plateaux, les convoyeurs et les éléments de chauffage pour l'usure ou les dommages.

• Période : calibrer les capteurs et les contrôleurs pour maintenir une régulation précise de la température.

Études de cas: applications réelles de la série VBH

Étude de cas 1: usine EMS

Un fournisseur EMS leader a intégré le VBH-90 dans leur processus de rempotage PCB, réduisant les temps de cycle de 30% tout en conservant une excellente qualité de durcissement. La conception verticale compacte leur a permis d'ajouter le four sans élargir leur empreinte d'usine.

Étude de cas 2: fabricant d'équipements 5G

Un fabricant de stations de base 5G a adopté le VBH-200 pour guérir les matériaux avancés pour les modules d'antenne. La capacité à haute température a assuré un durcissement fiable des silicones à haute performance, améliorant considérablement la durabilité des produits.

Développements futurs pour la série VBH

1. Intégration IoT

Les modèles à venir devraient comporter une connectivité améliorée pour la surveillance à distance et la maintenance prédictive.

2. Amélioration de la récupération d'énergie

Les systèmes de récupération d'énergie pourraient réduire davantage les coûts d'exploitation en reprenant la chaleur de l'air d'échappement.

3. Prise en charge des matériaux émergents

À mesure que les matériaux de rempotage évoluent, la série VBH sera probablement mise à jour pour prendre en charge les encapsulants à basse diélectrique de nouvelle génération et respectueux de l'environnement.

Conclusion

Les fours de durcissement vertical de la série Vanstron VBH offrent une polyvalence, une efficacité et une précision inégalées pour le durcissement du processus de rempotage. Que vous ayez besoin du VBH-90 pour des applications à basse température ou du VBH-200 pour des demandes à haute température, ces fours sont conçus pour répondre aux exigences rigoureuses de la fabrication d'électronique moderne.

En garantissant un durcissement uniforme et un débit élevé, la série VBH aide les fabricants à atteindre une qualité de produit cohérente tout en optimisant les coûts opérationnels. Leur adaptabilité à diverses applications, de l'équipement de communication 5G à l'électronique grand public, en fait un atout précieux dans toute chaîne de production avancée.

FAQ

1. Quelle est la différence entre les fours VBH-90 et VBH-200?

Le VBH-90 prend en charge une température efficace maximale de 90 ° C, idéale pour le durcissement à basse température, tandis que le VBH-200 atteint 200 ° C pour les matériaux de rempotage à haute température.

2. La série VBH peut-elle gérer plusieurs matériaux simultanément?

Oui, le contrôle de la température à plusieurs zones permet le durcissement de différents matériaux dans le même lot.

3. La série Vanstron VBH est-elle adaptée aux environnements de l'industrie 4.0?

Absolument. Ces fours sont équipés de PLC et de fonctionnalités de surveillance en temps réel, permettant une intégration transparente avec des systèmes automatisés.

4. Comment la conception verticale économise-elle de l'espace?

La configuration du plateau empilé utilise efficacement l'espace vertical, réduisant l'empreinte globale de l'équipement.

5. Quelle maintenance est requise pour la série VBH?

Le nettoyage régulier des filtres à air, l'étalonnage des capteurs et l'inspection des pièces mobiles garantissent des performances optimales.

6. Les fours sont-ils économes en énergie?

Oui, la circulation de l'air chaud et les systèmes de chaleur recirculés minimisent la consommation d'énergie.